0 引言

电子行业作为一个20世纪中期才产生的新兴行业,生产工艺、生产设备、管理方法等方面都走在科技前沿。从电子产品的制造来说,由于电子产品更换快的特性,及其“多批次小批量”的生产模式决定了电子产品的生产与其他产品的生产有着不同的管理模式。SMT(表面组装技术)车间排产优化系统是柔性制造平台的子系统,是对生产线上物料的调度与分配。由于批量小、批量不等、产品多样化等因素的影响,生产线的组成和负荷情况会经常变化。为了减少闲置时间、节省劳力,在组装产品变化时必须进行相应的调整,以便提高生产线的生产效率。SMT车间排产优化系统根据这一特点,通过采集计划管理软件和物料管理软件中产生的数据,从多种“可行”的方案式中选出一个“最优”的,形成优化的车间排产方案。

1 系统分析与设计

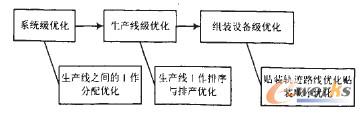

SMT车间排产优化系统是将SMT车间的生产计划细化为具体的生产作业过程,即对企业现有的流程、设备、计划定单细化为生产作业过程,形成优化的车间排产方案。通过从计划管理软件和物料管理软件中所获得的数据,从多种“可行”的安排方式中选出一个“最优”的排产方案。本系统采取一种包括多个优化级的分层优化模型来处理此优化问题,该优化模型分为三个不同的优化层次,生产线之间的系统级优化、生产线级优化、组装设备级优化。如图1所示。

图1 三级优化模型

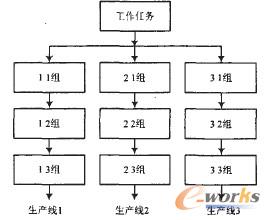

系统级优化主要是处理多条生产线之间的配置、工作流程优化。可以采用建立组(群)的方法,通过工作任务分组编排和合理分配来协调各生产线的工作任务。

此处的分组是以该任务组中的不同产品所需组装的元器件基本相同为分组依据。这样,在同组产品的组装生产时,根本不需要调整生产线的结构与配置,或者是使需要调整的可能性和调整时间最小化。图2是多工作任务分组编排和分配的示意图。它将SMT组装系统所承担的多个产品组装工作任务进行分组,并将其分配到各条生产线:最终达到的理想情况是一条生产线只分配到一个组的工作任务。

图2 多工作任务分组编排与分配

生产线级的优化是通过预先选择合适的工作顺序以便使产品组装时间最小,以及因产品变更而要调整生产线设备时需要的时间最小。可以考虑使用的优先调度规则有:SPT(Shortest Processing Time)法则、MWKR(Most Work Remaining)法则、EDD(Earliest Due Date)法则、SST(Shortest Slack Time)法则、SCR(Smallest Critical Ratio)法则。

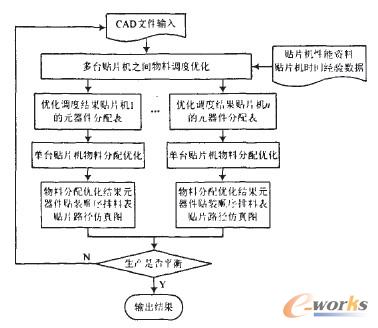

组装设备级的优化主要是单台设备的优化问题。由于SMT生产线的速度是由贴片机决定的,所以组装设备级的排产优化主要是针对贴片机的。首先决定贴装轨迹路线,然后建立贴装顺序。图3为SMT生产线贴片机物料分配及调度优化原理框图。

图3 贴片机优化原理图

其中从CAD文件中获得的数据有:PIK(贴装文件)、BOM表和各类元器件的典型贴装时间。PIK文件中包括元器件在PCB上的贴片位置坐标。BOM表给出贴装工艺提供了所需要的元器件规格、种类和数量等信息。最终的输出结果包括每台贴片机的元器件分配表,和每台贴片机的供料器位置、元器件贴装排序表及PCB最终贴装路径图等。

原创文章,作者:奋斗,如若转载,请注明出处:https://blog.ytso.com/169905.html